Бор карбид порошок колдонуу

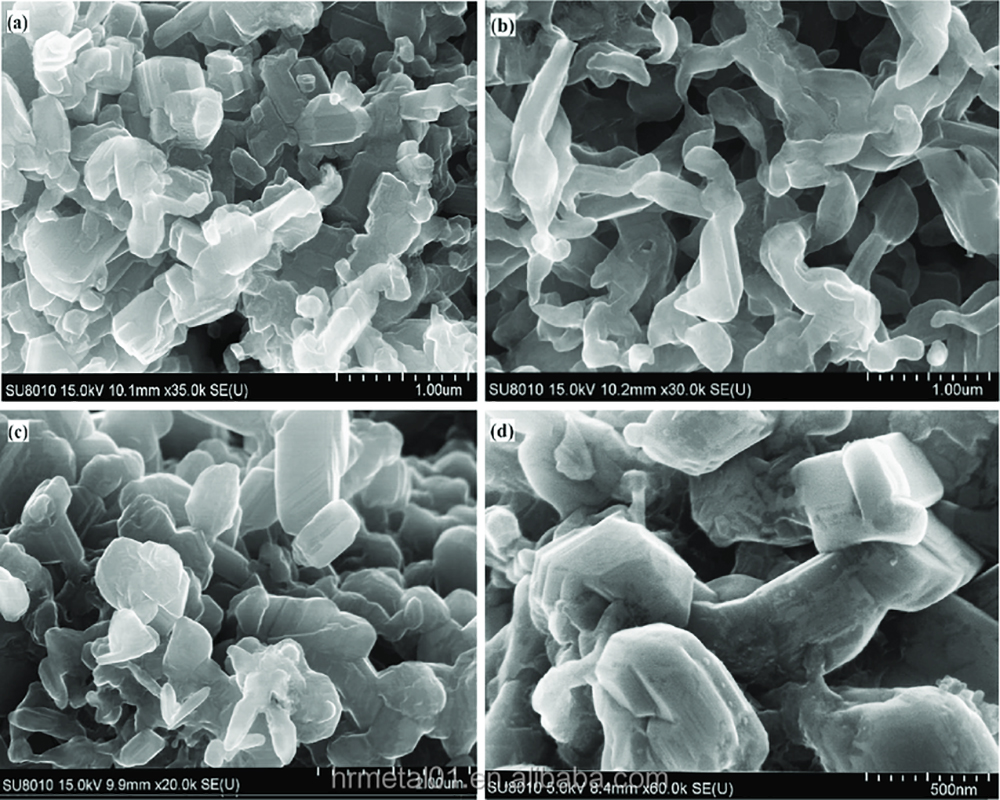

Бор карбидиметаллдык жалтыраган кара кристалл, ошондой эле кара алмаз катары белгилүү, ал органикалык эмес металл эмес материал.Бор карбидинин катуулугу алмаз жана куб бор нитридинен кийин гана болот жана ал дагы эле идеалдуу жогорку температурага туруштук берүүчү материал катары колдонулушу мүмкүн болгон жогорку температурада жогорку күчтү сактай алат;бор карбидинин тыгыздыгы өтө аз (теориялык тыгыздыгы болгону 2,52 г/см3), жалпы керамикалык материалдардан жеңилирээк, аэрокосмостук тармакта колдонулушу мүмкүн;бор карбиди күчтүү нейтронду жутуу жөндөмдүүлүгүнө, жакшы жылуулук туруктуулугуна жана 2450 °C эрүү температурасына ээ, ошондуктан ал өзөктүк өнөр жайында да кеңири колдонулат.Ошол эле учурда, анын нейтронду сиңирүү жөндөмдүүлүгүн B элементин кошуу менен дагы жакшыртса болот;спецификалык морфологиясы жана структурасы бар бор карбиди материалы да өзгөчө фотоэлектрдик касиеттерге ээ;Мындан тышкары, бор карбиди жогорку эрүү чекити, жогорку ийкемдүү модулу, төмөнкү кеңейүү коэффициенти жана жакшы кычкылтек сиңирүү жөндөмдүүлүгү, ж.б. бар. Артыкчылыктары, мунун баары металлургия, химия өнөр жайы, машина куруу, аэрокосмос жана аскердик өнөр жай.Мисалы, коррозияга туруктуу жана эскирүүгө чыдамдуу тетиктер, ок өтпөс соотторду жасоо, реакторду башкаруу штангалары жана термоэлектр элементтери ж.б.

Бор карбидинин негизги колдонмолору төмөнкүлөр:

1. Жылмалоочу абразивди колдонуу

Абразивдик бор карбидин колдонуу негизинен сапфирди жылмалоо болуп саналат.Өтө катуу материалдарда бор карбидинин катуулугу андан жогоруалюминий оксидижана кремний карбиди, алмаздан жана куб бор нитридинен гана төмөн.Бор карбиди абразив (Мохс катуулугу 9,3) сапфир кристаллдарын иштетүү жана майдалоо үчүн эң идеалдуу материал болуп саналат.Бор карбиди 600 ℃ жогору болгондо, анын бети B2O3 пленкасына кычкылданат, бул кандайдыр бир деңгээлде жумшартат.Ошондуктан, ал абразивдик колдонмолордо ашыкча температура менен кургак майдалоо үчүн ылайыктуу эмес, бирок суюк майдалоону жылтыратууга гана ылайыктуу.Бирок, бул касиет B4C андан ары кычкылданышын алдын алат, бул отко чыдамдуу колдонууда уникалдуу артыкчылыктарга ээ кылат.

2. Отко чыдамдуу материалдарды колдонуу

Бор карбиди кычкылдануу каршылык жана жогорку температура каршылык өзгөчөлүктөрүнө ээ.Ал жалпысынан металлургиянын ар кандай тармактарында өнүккөн формадагы жана аморфтуу отко чыдамдуу заттар катары колдонулат, мисалы, болоттон жасалган мештер, меш эмеректери, ж.б. Бор карбиди жогорку температурада жумшартат, андыктан башка материалдык бөлүкчөлөрдүн бетине жабышып калат.Продукт тыгыздалып калса да, анын бетиндеги B2O3 оксид пленкасы белгилүү бир деңгээлде коргоону түзүп, антиоксиданттык ролду ойной алат.Ошол эле учурда, реакциянын натыйжасында пайда болгон мамычалык кристаллдар отко чыдамдуу матрицада жана боштукта бөлүштүрүлгөндүктөн, көзөнөктүүлүк азаят, орточо температуранын күчү жакшырат жана пайда болгон кристаллдардын көлөмүнүн кеңейиши көлөмдүн кичирейүүсүн айыктырат жана жаракаларды азайтуу.

3. Ок өткөрбөгөн материалдарды колдонуу

Улам жогорку катуулугун, жогорку күч, чакан салыштырма тартылуу жана жогорку ийкемдүү каршылык, бор карбиди өзгөчө жеңил ок өтпөс материалдардын трендине ылайык келет, жана учак, транспорт, курал-жарак, адам денеси жана башка коргоо үчүн мыкты ок өткөрбөйт материал болуп саналат.

4. Атомдук өнөр жайдагы колдонмолор

Бор карбиди жогорку нейтронду сиңирүү кесилишине жана кеңири нейтронду жутуу спектрине ээ, ал эл аралык деңгээлде өзөктүк өнөр жайындагы эң мыкты нейтронду абсорбер катары таанылган.Бор карбидинин бай ресурстары бар, коррозияга туруктуулугу, жакшы жылуулук туруктуулугу, радиоактивдүү изотоптору жок, экинчилик нурлардын энергиясы ж.б.у.с.Бор карбиди өзөктүк реактор талаасында бор карбиди таякчаларына жасалат, ошондой эле үстүнкү аянтын көбөйтүү зарылдыгынан улам бор карбидинин порошокуна айланат.

Chengdu Huarui Industrial Co., Ltd.

Email: sales.sup1@cdhrmetal.com

Телефон: +86-28-86799441

Посттун убактысы: 08-окт.2022